:针对市场对高性价比的电梯智能光幕的需求,基于对传统光幕的改进设计,给出了可靠的降本设计方案。通过对结构和PCBA工艺路线的改进设计,以及对核心电子组件的国产化等途径实现了综合降本。运用“时分复用”机制实现智能光幕的距离探测,巧妙地实现了灯管复用技术,降低了硬件成本;运用“多任务”模式实时更新输出状态,有效缩短了输出响应时间;运用独创的软件算法实现近距离盲点扫描的不足,改进了PCB板安装布局,消除了近距离平行干扰,有效提高了产品可靠性。

随着电梯市场的深度发展,对电梯光幕的标准不断提高,而对价格却提出了进一步降本的需求,如何推出高性价比的智能光幕已成为各厂商的主要议题。

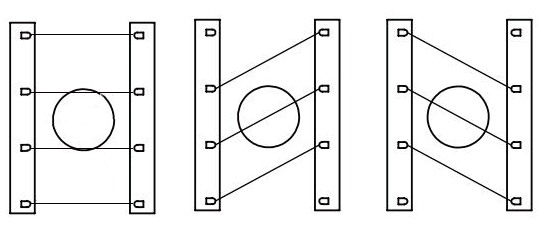

电梯光幕是电梯的关门保护装置( 参照图1 ~图3),可有效实现在未接触乘员或物体的情况下实现保护动作。光幕由发射单元和接收单元组成,根据是否带安全触板安装结构分为二合一光幕和纯光幕两类[1]。

目前电梯光幕正朝着具备成本优势的前提下满足高可靠性、安装便捷化、应用智能化的方向发展,一句话:市场需要高性价比的光幕产品,成本控制在180 元以内。

设计依据执行GB/T7588.1—2021及电梯应用需求。[2]按照以上要求,充分运用多年技术沉淀和产品经验实施升级设计。

①将图11 所示原二合一光幕结构中,用于安装触板的尾部长度由17 mm 缩短至7 mm,便于触板螺栓的安装与拆卸同时减小了产品体积,改进后的结构如图12 所示。改进前后触板固定螺栓如图13 所示,改进前螺帽位于型材内部深度7.3 mm,改进后螺帽超出型材2.7 mm,这样大大方便了该螺帽的紧固。

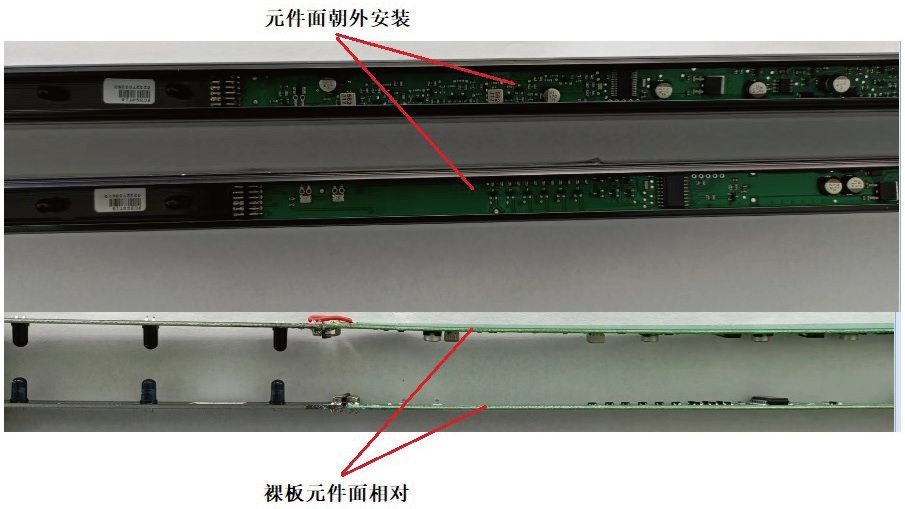

③壳体内部PCB 板安装布局方式改进为侧面相对,即与滤光条垂直布局,见图15 所示。这样布局能够有效消除(图14 中)PCB 板与滤光条平行布局时近距离电磁干扰问题,即当光幕收发单元靠近时,发射单元的PCB 板和接收单元的PCB 板相互平行贴近,导致线路和元件、尤其是发射驱动脉冲与接收放大电路之间的干扰强度接近有用信号强度,致使产品可能出现不稳定的工作状况。[3]

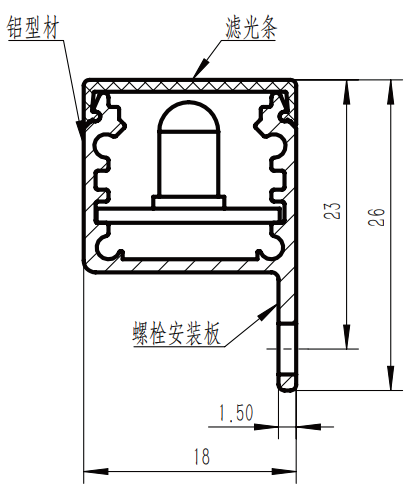

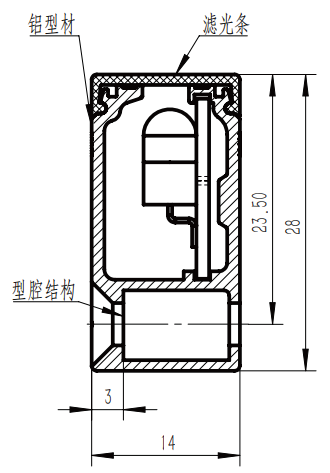

原螺栓安装板由1.5 mm 厚度的边条(见图16),改进为型腔结构(见图17),增加了结构强度,使其在安装时,不会因螺栓锁紧力过大而造成边条弯曲引起安装误差;设置沉孔内置螺帽,使产品装梯后整体稳定美观。内部PCB 板安装布局方式改进为侧面相对,同二合一光幕。

3)不再需要通过铸铝转接板来实现PCB 与铝型材的接地连接,即减少了该铸铝转接板的成本消耗,见图18。

如图19 所示,将传统的灯管、板对板对插连接器等全部改进为贴片封装,实现整板全SMT 工艺,有效的减少了人工提高了产能,自动化工艺的批量运用,使品质一致性得到了进一步的提升。

灯管数量设置既要符合标准要求又要兼顾成本优势和实用性,根据GB/T7588.1—2021 相关要求,光幕保护范围至少覆盖门坎以上(25~1 600)mm 的区域,这个区域其实也是一个有实用价值的区间。又因为标准规定最小遮挡物的最大直径为50 mm,所以光眼间距不能大于50 mm。经过大量实验证明,要确保测试缓慢移动50 mm 遮挡物(移动速度(3~5)mm/s)没有盲点,光眼间距设置在46 mm 较为合适。实际布局时,最下面的灯管几乎在线路板的板边,所以灯管数量估算为1 600/46 = 34.78,即35 对灯管,为留有裕量不让参数徘徊在标准线 对,这样既符合标准要求,也适应市场降本需要。相反,因产品内部有信号放大电路,若灯管设置数量过多,对产品的稳定性和可靠性也可能带来隐患。

芯片是光幕的核心部件,一直以来光幕多采用美国微芯公司的微处理器(MCU),近几年由于疫情及美国芯片封锁政策的影响,芯片价格高交期慢已成为国内制造厂商不可忽视的问题,最终必然会波及产品交期、成本和品质。本方案选用国产芯片取代进口芯片,芯片价格低、质量稳定且交期短,是光幕批量生产及稳定投放市场的重要保障。

在光幕主板上设置RLC 抑制电路,供电电路中设置共模、差模抑制电路,端口及关键点设置TVS、VDR、PTC 等瞬时脉冲吸收电路,优化设计供电层和接地层,综合提升光幕的抗干扰能力。

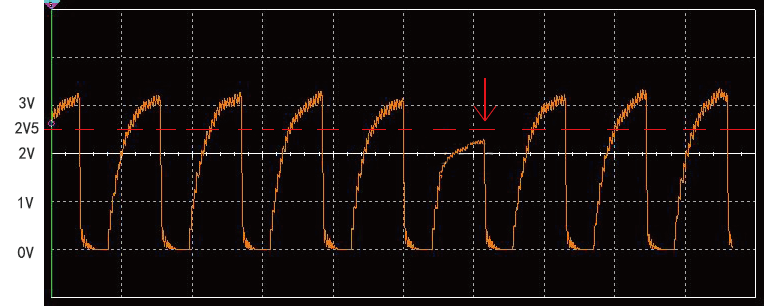

光电采集分电平采集和AD 采集两种方式,电平采集虽然速度快,但是只能判断高低两种电平状态,根据标准TTL 电平定义,输入电平≥ 2 V 方能判为高电平。而AD 采集可以精确判断每个光电管输出的电压值,并且每个信号可连续采集13 次,足够光幕进行稳定判断处理。

相比而言,电平采集方式有时候就容易出现误判的情形。例如,使用50 mm 最小遮挡物进行遮挡时,捕捉到图21 所示波形,红色箭头所指脉冲系被遮挡后的状态,此时其最高电平约为2.15 V,因其最高电压大于2 V,运用电平采集法则判断为信号检测正常而导致光幕输出无遮挡状态,与实际情况不符。如果运用AD 采集法时,设置相对阈值为2.5 V,经多次采集信号均低于2.5 V,即接收不到信号,判定为遮挡状态,与实际情况相一致。

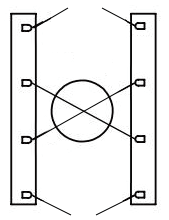

光幕收发单元距离较近时,采用交叉光束取代平行光束扫描算法,确保光幕探测精度,平行光束扫描方式如图22 所示,运用50 mm 最小遮挡物遮挡时,由于近距离光强度高以及遮挡物边界折射等原因,接收到的信号衰弱不明显,尤其在慢速遮挡测试时(移动速度(3~5)mm/s)出现盲点的概率较高。交叉光束扫描方式如图23 所示,运用上下两束交叉光束进行扫描检测,再运用算法进行综合判断,这样能够显著分辨出遮挡信号,更稳定地识别遮挡。

独创“时分复用”的距离探测模式,运用36 对光眼中的几对光眼在扫描周期内进行时分复用,基于自创专用多任务系统算法,每40 ms 刷新1 次距离标志,即实时更新距离信息。传统光幕通常会在收发单元上单设几对专用距离传感器电路用于距离探测,得益于“时分复用”技术的应用可以有效简化硬件电路,提高整机稳定性,节省成本。

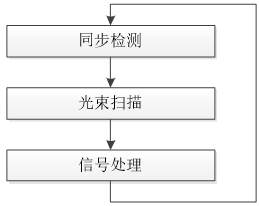

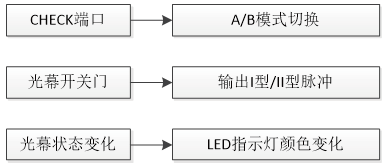

光幕接收单元代码主要由端口处理(包括同步检测、CHECK 检测等)、光束扫描、信号处理、输出和指示处理、任务算法及异常处理等6 个模块构成。使用自主开发专用多任务系统,主要分4 个任务运行,包括同步检测、光束扫描和信号处理,CHECK 端口检测,开关门检测,输出和指示处理(光幕状态)。当CHECK 端口检测到模式切换信号后,判断处理后选择A/B 模式。当光幕开关门时,判断处理输出I 型/II 型脉冲,当光幕状态变化时通过输出和指示处理任务模块刷新输出以及LED 指示灯颜色。多任务主体分布如图24 所示。

得益于运用以上多任务机制,光幕的输出响应时间可以有效减少到20 ms 级别,可以完美展现“遮挡即所得”的实时效果。

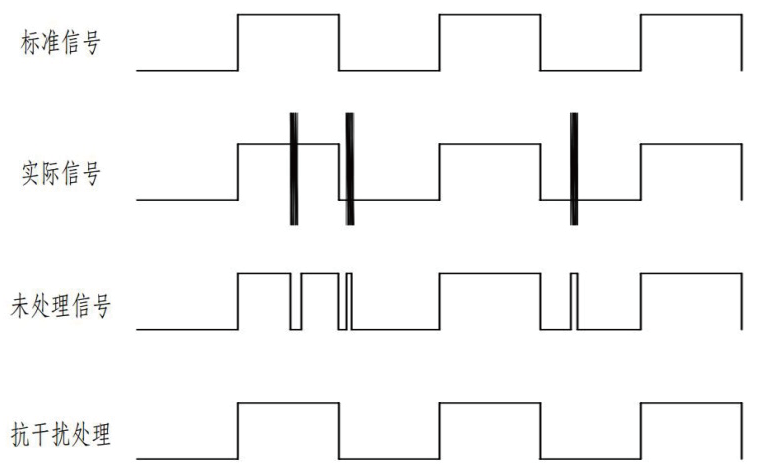

同步信号线连接于光幕的发射单元和接收单元之间,稳定可靠的同步信号是光幕正常工作的前提条件。当光幕面临复杂电磁环境时,同步信号线难免会受干扰信号影响,同步信号一旦被干扰,则会影响光幕的输出状态,导致工作异常。对同步信号进行特征识别以及干扰抓取处理,可有效屏蔽干扰脉冲,大幅提高光幕的可靠性。抗干扰处理机制如图25 所示。

技术方案从总体设计到各模块设计均紧密融合了可靠性原则[4],在此基础上运用结构、工艺、软件、硬件技术解决了降本需求。设计中吸取了过去的产品应用经验,规避了一些问题点。近距离时,发射和接收单元的PCB 板正面(元件面)平行会出现相互干扰的问题,本版采用PCB 板侧面相对的布局方式,以可靠消除相互干扰;光幕中均设置了可靠的接地连接点位,PCB 板均通过先进的EDA 仿真软件优化了电源层和接地层的布局,完美适配了电磁兼容性;PCB 设计中充分平衡了成本与可靠性,实现超高性价比的效果,这种设计思想充分体现在光眼数量设置、SMT 工艺、各种抗干扰抑制电路等具体模块的设计中;采用自主设计的光幕专用“多任务”系统,有效缩短产品输出响应时间;独创近距离交叉光束盲点算法,在用50 mm 最小遮挡物进行慢速测试时(移动速度(3~5)mm/s),此种光幕能够显现出更优秀的盲点探测性能;软件设计中运用了同步信号干扰屏蔽算法,能够在部分复杂电磁环境下屏蔽脉冲干扰。